Pragmatische Hilfe für Kerpen GmbH & Co.

Die Firma Kerpenwerk GmbH & Co. produziert Energie-, Nachrichten-, Daten- und Kommunikationskabel sowie Kabel für die Meß- und Regeltechnik. Aufgrund eines ausgeprägten technischen Know-hows und der fortschrittlichen Produkte erfüllt das Kerpenwerk die Kundenanforderungen sowohl im Standardbereich als auch in spezifischen Marktnischen. 30% des Umsatzvolumens werden im Ausland erzielt. Hauptabnehmer der Kerpen-Produkte sind dabei die Energieversorgungsunternehmen und zunehmend Großkunden aus dem Daten- und Kommunikationsbereich sowie Industrieanlagenbau.

Seit dem Eintritt in den CIMVerein im April 1993 ist das Kerpenwerk GmbH & Co. eng mit den Aktivitäten der CIM Aachen GmbH verbunden. So bestand von Anfang an eine intensive Zusammenarbeit, die sich zunächst auf die Konzipierung einer einheitlichen DV-Strategie konzentrierte. Hierzu wurde von einem Projektingenieur der CIM Aachen GmbH eine externe Expertise über den aktuellen Stand der DV-Abwicklung erstellt und anschließend ein Pflichtenheft für die zukünftigen DV-Anforderungen geschrieben. Ergebnis dieser Arbeiten war eine umfangreiche Dokumentation über die Auftragsabwicklung und die DV-Unterstützung im Hause Kerpenwerk.

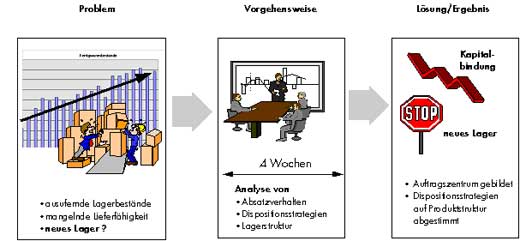

Die Tatsache, daß sich die Projektingenieure der CIM Aachen GmbH bereits im Kerpenwerk auskannten, war auch die Grundlage für einen weiteren Kontakt, der am Rande eines Seminars zustande kam. Die Kernproblematik lag diesmal in einem übervollen Lager, so daß der Ausbau der vorhandenen Lagerkapazitäten drohte. Ziel einer kurzfristigen Hilfestellung sollte sein, durch den Blick von außen den Veränderungsprozeß in Bewegung zu bringen und mit neuen Ideen ausgetretene Pfade zu verlassen.

Ein Team von zwei Projektingenieuren der CIM Aachen GmbH und einem Projektleiter des Kerpenwerks nahmen sich daraufhin der Herausforderung an, innerhalb eines Monats ein detailliertes und pragmatisches Konzept zur Optimierung der Bestandssteuerung beim Kerpenwerk GmbH & Co. zu erarbeiten.

Auslöser für dieses Projekt war die Tatsache, daß die bestehende Kapazität zur Lagerung hochwertiger Kabel nicht mehr ausreichend war. Ein Lagerfüllgrad von über 100% (Lagerung auf zusätzlichen Stellplätzen), hohe Kapitalbindungskosten und die Tatsache, daß häufig doch nicht das im Lager vorrätig ist, was der Kunde gerade wünscht, waren Anlaß genug, den Ursachen hierfür auf den Grund zu gehen. Denn einer Tatsache war man sich im Hause Kerpen bewußt: die Lösung konnte nicht der Ausbau weiterer teurer Lagerkapazitäten sein.

Zusammen mit der CIM Aachen GmbH wurde ein Projektteam gegründet, das in vier Wochen den Ursachen für die stark ansteigenden Lagerbestände auf den Grund gehen sollte. Hierzu wurden vertriebsseitig die Lagerstruktur und das Absatzverhalten analysiert. Gleichzeitig wurden die eingesetzten Dispositionsstrategien an der Schnittstelle zwischen Vertrieb und Produktion untersucht und die Möglichkeiten zur kundenneutralen Vorfertigung bewertet.

Das Kernproblem ist wie folgt zu beschreiben: Der Vertrieb war aus der Vergangenheit Lieferzeiten gewohnt, die doppelt so lange wie die heutigen waren. Das hieraus resultierende Sicherheitsdenken veranlaßte den Vertrieb, durch "ausreichende" Fertigwarenbestände lieferfähig zu sein. Eine rollierende Absatzplanung und damit ein vorausschauendes Bestandsmanagement fehlte und die durch eine Reorganisation der Fertigung und die Anschaffung neuer Maschinen drastisch verkürzten Durchlaufzeiten waren unternehmensintern zwischen Vertrieb und Disposition auf der einen und Arbeitsvorbereitung und Produktion auf der anderen Seite noch nicht berücksichtigt.

Unter der Prämisse, die Lieferfähigkeit und die Produktivität mindestens zu erhalten, wurde ein Maßnahmenplan zur Reduzierung der Lager- und Umlaufbestände aufgestellt. Wesentlicher Kern dieses Maßnahmenplans war die Bildung eines Auftragszentrums aus je einem Mitarbeiter des Vertriebs, der Disposition und der AV. Hierdurch wird sichergestellt, daß sich alle Beteiligten der Prozeßkette mindestens einmal wöchentlich über die aktuelle und zu erwartende Auftragslage und die sich hieraus ergebenden Anforderungen an die Produktion austauschen. Wesentlicher Sinn dieses "round table" ist, daß beide Seiten ihre spezifischen Anliegen (z.B. Versorgungssicherheit bzw. Losgrößenoptimierung) vorbringen können und dennoch bezüglich des zu fertigenden Wochenbedarfs Konsens finden.

Weiterhin wurde vorgeschlagen, ein auf die vorhandene Produktstruktur abgestimmtes Steuerungskonzept aufzubauen, mit dem die Durchlaufzeit noch weiter reduziert werden kann. Da diese Maßnahme jedoch mit einigen Investitionen verbunden ist (Aufbau von Pufferlägern in der Produktion) und das Auftragszentrum sehr schnell den gewünschten Erfolg erzielte, wurde diese Maßnahme zunächst zurückgestellt.

Ergebnis des 4-wöchigen Projekts war eine nachhaltige Reduzierung des Fertigwarenbestands, die Halbierung der Kapitalbindungskosten und nicht zuletzt die Tatsache, daß der Bau eines neuen und aufwendigen Lagers bis auf weiteres vermieden werden kann.